Como ingeniero técnico con más de una década de experiencia en el campo del sistema hidráulico, I’ hemos sido testigos de innumerables averías de equipos causadas por la contaminación con petróleo. La semana pasada, manejé una reparación de emergencia en una planta de estampado de automóviles – un millón de – La prensa hidráulica del dólar se apagó repentinamente. Cuando lo desmontamos, encontramos tres arañazos profundos en el carrete de la válvula de servo causados por partículas metálicas, y el costo de reemplazar piezas y la pérdida por el tiempo de inactividad superó los 200.000 yuanes. Estos casos no son raros en la industria.

1. No’ Sé engañado por las apariencias: el 70% de los fracasos tienen sus raíces en el aceite

Muchos de mis compañeros se apresuran a reemplazar bombas y válvulas cuando escuchan equipos que hacen ruidos anormales o notan presión inestable, pero pasan por alto las pruebas de aceite más básicas. El análisis de los datos de nuestro laboratorio en los últimos tres años muestra que el 70% de los fallos del sistema hidráulico se pueden atribuir directamente a la contaminación por aceite. La humedad excesiva puede causar que la película de aceite se rompa, acelerando la oxidación del componente; partículas sólidas pueden desgastar las superficies de acoplamiento como papel lijado, lo que conduce a un brusco aumento en la fuga interna; y el lodo y el coloide pueden obstruir el elemento de filtro, haciendo que la contrapresión del sistema aumente anormalmente.

Un caso de una fábrica de maquinaria de construcción es bastante típico: sus sistemas hidráulicos de excavadora fallaron en promedio cada 3 meses, e incluso después de reemplazar la bomba principal tres veces, el problema permaneció sin resolver. Cuando llegamos para una inspección, encontramos que la concentración de partículas sólidas en el aceite, a nivel NAS 8, combinada con un contenido de agua del 0,05%, era equivalente a la alimentación “ pasta de papel lijado” a los componentes de precisión.

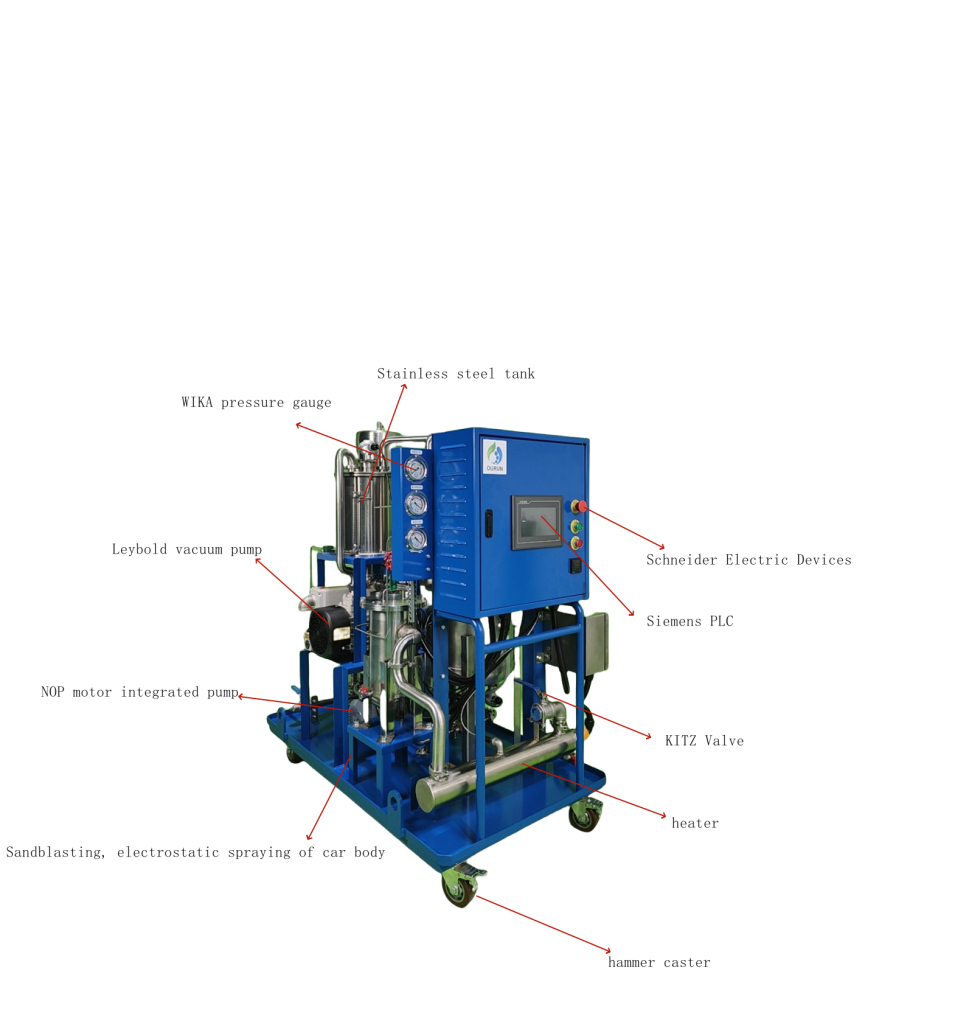

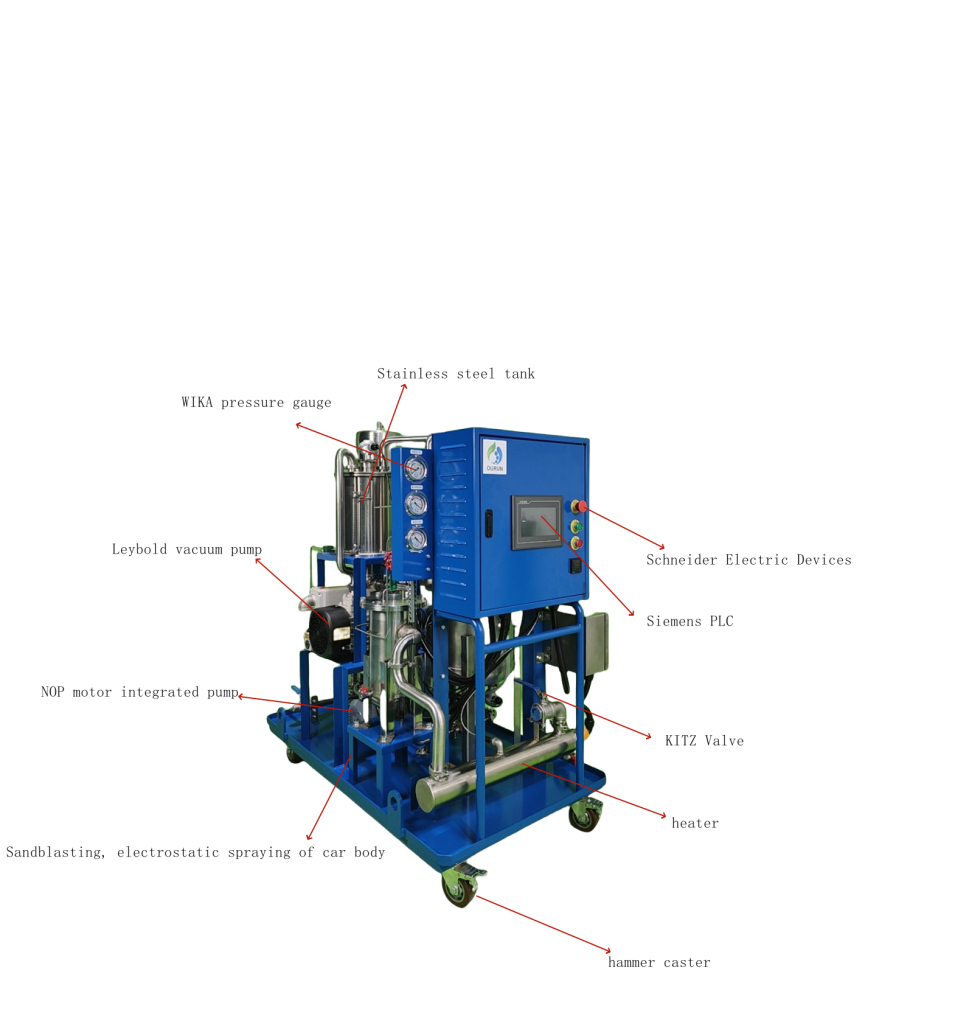

2. La lógica de purificación triple de este filtro de aceite - lo probamos durante 180 días

Para abordar tales problemas, nuestro equipo probó 23 tipos de equipos de filtrado de aceite y finalmente se estableció en este modelo con “ tres – etapa de purificación progresiva” tecnología. Su lógica central no es la simple filtración sino la solución de la cadena de contaminación desde la raíz:

- Pre – Etapa del tratamientoUna malla metálica de 10 μm más una capa de adsorción de polímero intercepta primero impurezas mecánicas mayores de 10 μm y agua libre. Este paso por sí solo puede resolver el 60% de los problemas de contaminación iniciales. En una prueba en un taller de moldeo por inyección, esta única etapa de filtración extendió el ciclo de cambio de aceite de 2 meses a 5 meses.

- Etapa de purificación profundaUtiliza un gradiente – elemento de filtro de fibra de vidrio poroso (con una precisión de 3μm a 1μm) combinado con tecnología de separación de coalescencia. Simulamos un bajo – temperatura ambiente de – 15 ℃ en el laboratorio, y todavía podría separar el agua emulsionada en el aceite a ≤50ppm, lo que es especialmente crucial para el equipo al aire libre en las regiones del norte.

- Etapa de deshidratación al vacío: Con un grado de vacío final de – 0.098MPa y calentamiento a temperatura constante a 30 ℃, puede forzar el agua disuelta a evaporarse. Los datos de la aplicación en una estación hidráulica eólica muestran que el contenido de agua del anti – desgaste aceite hidráulico después del tratamiento es establemente por debajo de 30ppm, aumentando la bomba hidráulica’ vida útil de 12.000 horas a 38.000 horas.

3. Tres sugerencias prácticas para compañeros técnicos

- No’ t Creer ciegamente en “ Uno – tiempo de filtración”Nuestras pruebas comparativas en líneas de producción de automóviles demuestran que 8 horas de filtración cíclica es 3 veces más eficaz que la filtración única. Este equipo soporta 24 – hora de operación continua, y se recomienda operar en una relación de “ 4 horas de filtración por cada 100 horas de operación.

- Preste atención a los costos ocultos de la sustitución del elemento de filtro: Su auto patentado – El diseño del elemento de filtro de limpieza extiende el ciclo de sustitución de los 15 días convencionales a 60 días. Una planta de acero calculó que solo esto puede ahorrar 12.000 yuanes en costos de consumibles cada año.

- La ubicación de la instalación determina el 80% del efectoLa solución óptima es conectarlo en paralelo a la línea de retorno del tanque de aceite. Realizamos tres grupos de comparaciones: la filtración de aceite de retorno es un 40% más eficiente en el control de la contaminación que la filtración de bypass, y reduce el riesgo de cavitación de la bomba en un 90% en comparación con la filtración de aceite de succión.

4. 180 – día En – Datos de prueba del sitio No’ t mentira

Realizamos un conjunto de experimentos comparativos en el sistema hidráulico de prensa de filtro de una fábrica de maquinaria pesada:

Ahora el director del taller le dice a todos, “ Este equipo vale la pena comprar. Solo reducir el tiempo de inactividad en tres días ya ha compensado el costo. ”

Una persona técnica’ Opinión Honesta: Cuando elegimos el equipo, no’ t caer por trucos; Sólo confiamos en los datos. Si su taller’ El sistema hidráulico tiene problemas similares, se recomienda tomar primero una muestra de aceite para la prueba de contaminación (podemos proporcionar servicios de prueba gratuitos). Haga clic en el siguiente enlace para obtener el “ Especificación de prueba de contaminación de aceite hidráulico” y los parámetros técnicos detallados de este equipo, que incluyen 12 conjuntos de datos de la industria que medimos. Podría ayudarle a evitar las trampas que’ he encontrado.