Als technischer Ingenieur mit über einem Jahrzehnt Erfahrung im Bereich der Hydraulikanlagen, I’ Wir haben unzählige Ausrüstungsstörungen durch Ölverschmutzung erlebt. Erst letzte Woche habe ich eine Notfallreparatur in einer Automobilstempelfabrik bearbeitet - eine Million – Dollar Hydraulikpresse plötzlich geschlossen. Als wir es demontierten, fanden wir drei tiefe Kratzer auf der Servoventilspule, die durch Metallpartikel verursacht wurden, und die Kosten für den Austausch von Teilen und der Verlust durch Ausfallzeiten überschritten 200.000 Yuan. Solche Fälle sind in der Branche keineswegs selten.

1. Don’ Lassen Sie sich durch Erscheinungen täuschen: 70% der Fehler haben ihre Wurzeln in Öl

Viele meiner Kollegen eilen sich, Pumpen und Ventile zu ersetzen, wenn sie Geräte hören, die abnorme Geräusche machen oder einen instabilen Druck bemerken, aber sie übersehen die grundlegendsten Öltests. Die Datenanalyse aus unserem Labor in den letzten drei Jahren zeigt, dass 70% der Ausfälle der Hydraulikanlage direkt auf Ölverschmutzung zurückzuführen sind. Übermäßige Feuchtigkeit kann dazu führen, dass der Ölfilm bricht und Komponentenrost beschleunigt; feste Partikel können die Paarungsflächen wie Schleifpapier tragen, was zu einer starken Zunahme der inneren Leckage führt; und Schlamm und Kolloid können das Filterelement verstopfen, wodurch der Gegendruck des Systems abnormal ansteigt.

Ein Fall aus einer Baumaschinenfabrik ist ziemlich typisch: Ihre Baggerhydrauliksysteme scheiterten durchschnittlich alle 3 Monate aus, und selbst nach dem dreimaligen Austausch der Hauptpumpe blieb das Problem ungelöst. Als wir für eine Inspektion ankamen, fanden wir, dass die Konzentration von festen Partikeln im Öl, auf NAS 8-Ebene, kombiniert mit einem Wassergehalt von 0,05%, der Fütterung “ Sandpapierpaste” auf die Präzisionskomponenten.

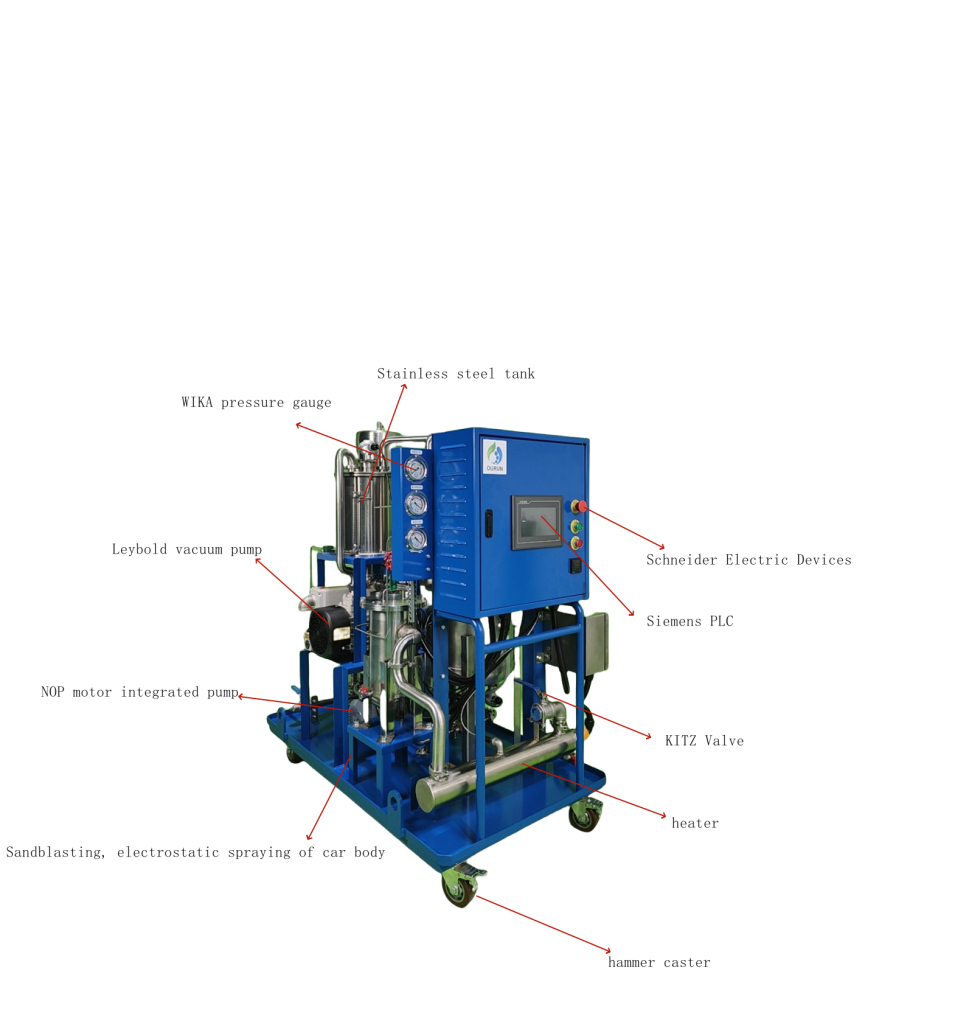

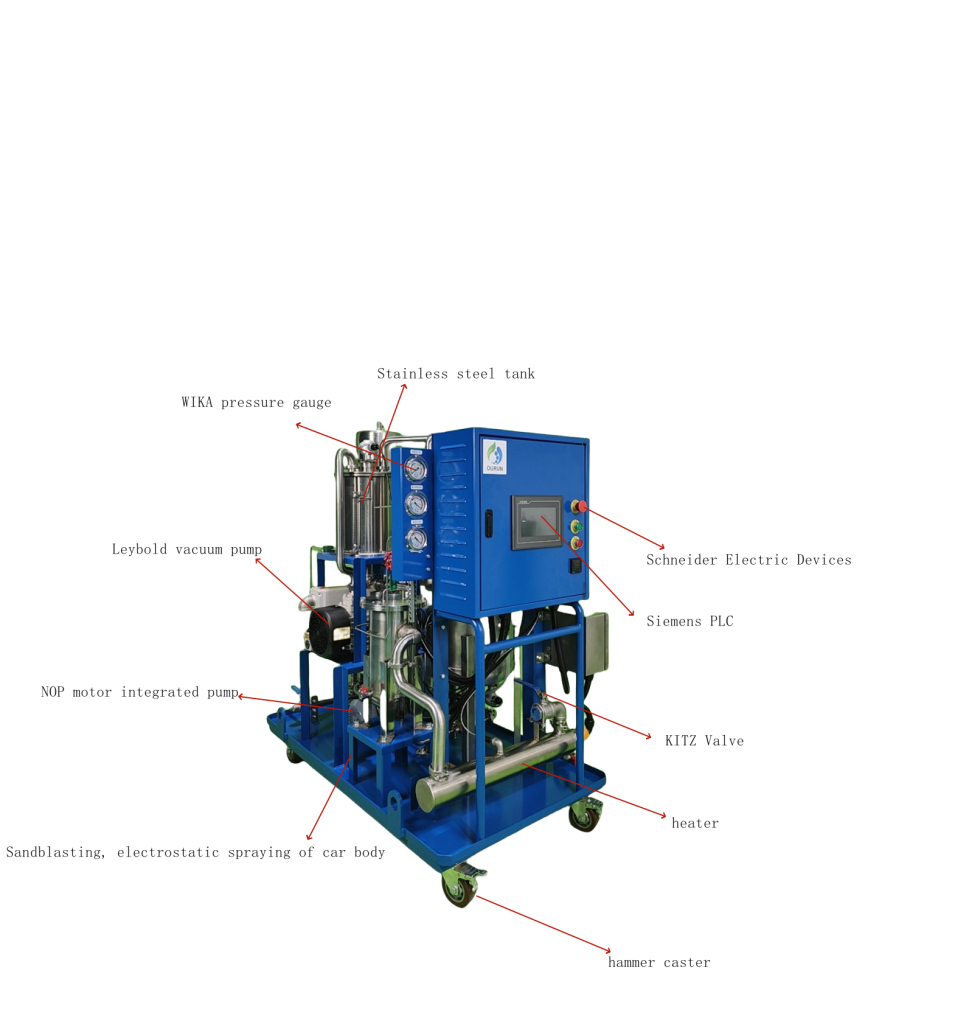

2. Die dreifache Reinigungslogik dieses Ölfilters – wir haben es für 180 Tage getestet

Um solche Probleme zu lösen, hat unser Team 23 Arten von Ölfiltergeräten getestet und sich schließlich auf dieses Modell mit “ Drei – Stufe progressive Reinigung” Technologie. Seine Kernlogik ist nicht die einfache Filtration, sondern die Lösung der Kontaminationskette von der Wurzel an:

- Vor – BehandlungsstufeEin 10μm Metallnetz plus eine Polymeradsorptionsschicht fangt zunächst mechanische Verunreinigungen größer als 10μm und freies Wasser ab. Allein dieser Schritt kann 60% der anfänglichen Verunreinigungsprobleme lösen. In einem Test in einer Spritzgießwerkstatt verlängerte diese einzige Filtrationsstufe den Ölwechselzyklus von 2 auf 5 Monate.

- Tiefe ReinigungsstufeEs verwendet einen Gradienten – Porenfilterelement aus Glasfaser (mit einer Genauigkeit von 3μm bis 1μm) in Kombination mit Koaleszenztechnik. Wir simulierten einen niedrigen – Temperaturumgebung von – 15 ℃ im Labor, und es könnte immer noch das emulgierte Wasser im Öl auf ≤50ppm trennen, was besonders für Outdoor-Ausrüstung in nördlichen Regionen entscheidend ist.

- Vakuum Dehydration Stufe: Mit einem ultimativen Vakuumgrad von – 0,098MPa und konstante Temperaturerwärmung bei 30 ℃, kann es das gelöste Wasser zu verdunsten zwingen. Daten aus der Anwendung in einer Windkrafthydraulikstation zeigen, dass der Wassergehalt der Anti – Verschleiß Hydrauliköl nach der Behandlung ist stabil unter 30ppm, erhöht die Hydraulikpumpe’ Lebensdauer von 12.000 Stunden bis 38.000 Stunden.

3. Drei praktische Vorschläge für technische Kollegen

- Don’ t Blind glauben an “ Ein – Zeit Filtration”Unsere vergleichenden Tests in Automobilproduktionslinien beweisen, dass 8 Stunden zyklische Filtration dreimal effektiver ist als Einzelfiltration. Diese Ausrüstung unterstützt 24 – Stunde kontinuierlicher Betrieb, und es wird empfohlen, mit einem Verhältnis von “ 4 Stunden Filtration für alle 100 Betriebsstunden”.

- Achten Sie auf die versteckten Kosten des Ersatzes von Filterelementen: Sein patentiertes Selbst – Reinigungsfilterelement Design verlängert den Ersatzzyklus von den herkömmlichen 15 Tage auf 60 Tage. Ein Stahlwerk berechnete, dass dies allein jedes Jahr 12.000 Yuan an Verbrauchskosten sparen kann.

- Installationsort bestimmt 80% der WirkungDie optimale Lösung besteht darin, sie parallel zur Öltankrückführung anzuschließen. Wir führten drei Vergleichsgruppen durch: Die Rücklaufölfiltration ist 40% effizienter bei der Schadstoffkontrolle als die Bypassfiltration und reduziert das Risiko einer Pumpenkavitation um 90% im Vergleich zur Saugölfiltration.

4. 180 – Tag Am – Website Testdaten nicht’ t Lüge

Wir führten eine Reihe vergleichender Experimente an der Hydraulikanlage der Filterpresse einer Schwermaschinenfabrik durch:

Jetzt sagt der Workshop-Direktor allen, “ Diese Ausrüstung ist den Kauf wert. Die Verkürzung der Ausfallzeiten um drei Tage hat die Kosten bereits ausgeglichen. ”

Eine technische Person’ s Ehrliche Meinung: Wenn wir Ausrüstung wählen, don’ t fallen für Gimmicks; Wir vertrauen nur Daten. Wenn Ihre Werkstatt’ s hydraulisches System hat ähnliche Probleme, es wird empfohlen, zuerst eine Ölprobe für die Kontaminationsprüfung zu nehmen (wir können kostenlose Testdienste anbieten). Klicken Sie auf den Link unten, um die “ Hydraulisches Öl Kontamination Testing Spezifikation” und die detaillierten technischen Parameter dieser Ausrüstung, die 12 Sätze von Industriedaten umfassen, die wir gemessen haben. Es könnte Ihnen helfen, die Fallstricke zu vermeiden, die wir’ habe getroffen.